در عصر حاضر، استفاده از ساندویچ پانل در ساخت انواع سازهها، از سازههای صنعتی، سردخانهای، کارگاهی تا مسکونی بهعنوان یکی از مصالح کاربردی شناخته شده است. ویژگیهایی چون عایق حرارتی بالا، مقاومت در برابر رطوبت و آتشسوزی، و سهولت نصب و حملونقل، ساندویچ پانل را به انتخاب اول پیمانکاران و سازندگان تبدیل کردهاند. با این حال، فرآیند تولید این محصول، پیچیدگی خاص خود را دارد که هر مرحله از آن بر کیفیت محصول نهایی تأثیرگذار است.

در تعریف دقیقتر، ساندویچ پانل ترکیبی است از دو لایه ورق فلزی (یا گاهی غیرفلزی) است که با یک هسته عایق میانی که معمولاً از جنس فومهای پلییورتان (PUR) یا پلیایزوسیانورات (PIR) است به هم چسبیدهاند. نتیجه این ترکیب، پانلی سبک، مقاوم و با عملکرد بالا در پوشش سقفها یا دیوارها است. تولید ساندویچ پانل به دو روش پیوسته (Continuous) و روش ناپیوسته (Discontinuous) انجام می شود که هرکدام مزایا، محدودیتها و کاربردهای ویژهای دارند.

در ادامه این مقاله، به جزئیات فرآیند تولید ساندویچ پانل، ترکیب مواد اولیه، مراحل فناوری، و تفاوت دو روش مذکور خواهیم پرداخت.

انواع روشهای تولید ساندویچ پانل

۱- تولید ساندویچ پانل به روش پیوسته یا کانتیوس (Continuous)

در روش پیوسته تولید پانلهای ساندویچی، تمامی مراحل از آمادهسازی ورقها، تزریق فوم، پخت، تا برش نهایی بهصورت یکپارچه و پشت سر هم در یک خط تولید کاملاً مکانیزه انجام میشود. مزایای این روش عبارتاند از:

-

- تولید با سرعت بالا و یکنواخت

- دخالت نیروی انسانی کمتر، که خطای انسانی را کاهش میدهد.

- کنترل دقیقتر پارامترهای تولید (دمای ورق، تزریق، فشار، سرعت خط)

- کیفیت یکنواخت محصول و کاهش ضایعات

در بازار ایران، تولیدکنندگانی مانند فابیس پانل از فناوری خطوط پیوسته هنکه آلمان بهره میبرند تا کیفیت بالا را با ظرفیت زیاد ترکیب کنند.

۲- تولید ساندویچ پانل به روش ناپیوسته یا دیسکانتیوس (Discontinuous)

در روش ناپیوسته، فرآیند تولید به بخشهای مختلف تقسیم شده و هر مرحله جداگانه انجام میگیرد: ورقها فرمدهی میشوند، سپس فوم تزریق میگردد، سپس پرس میشود و در نهایت برش میخورد. ویژگیهای این روش:

-

- مناسب برای پروژههای با تیراژ پایین یا پانلهای با ابعاد یا فرم خاص

- هزینه سرمایهگذاری اولیه پایینتر نسبت به خط پیوسته

- بازده کمتر و سرعت پایینتر تولید نسبت به روش پیوسته

برای تولیدکنندگان در ایران، گاهی روش ناپیوسته بهعنوان گزینه انعطافپذیر و مقرونبهصرفه مطرح میشود، بهویژه زمانی که تیراژ سفارشات پایین هستند.

مراحل تولید ساندویچ پانل در روش پیوسته

در خطوط پیوسته تولید، مجموعه دستگاهها بهصورت فرآیندهای پیوسته در کنار هم قرار میگیرند و ورق از ابتدا تا انتها در یک جریان تولید حرکت میکند و تولید بهصورت خودکار و بدون توقف انجام میشود. فرآیند تولید ساندویچ پانل در روش کانتینیوس بهشرح زیر است:

- کویلگیر یا رولگیر ورق: این دستگاه کلاف ورق فلزی را باز کرده و به خط فرمدهی میفرستد.

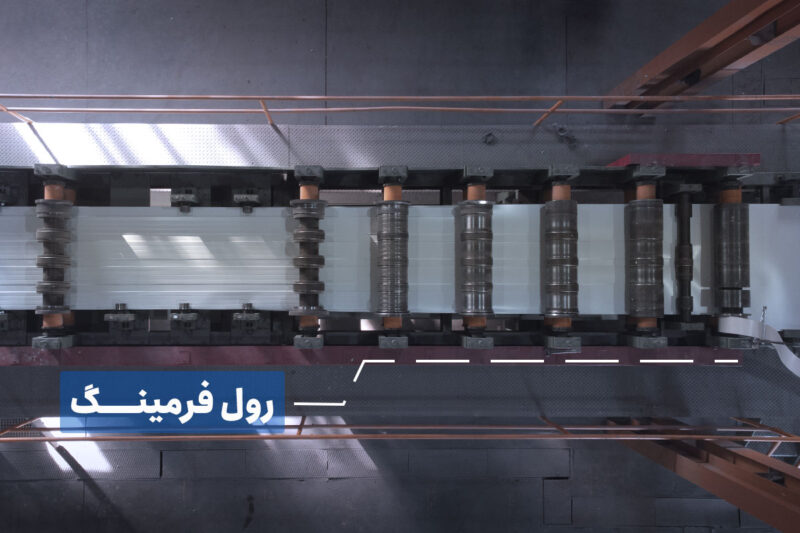

- رولفرمینگ: ورق را براساس سفارش به فرم موردنظر (مثلاً ذوزنقه) تبدیل میکند. کنترل دقیق خمکاری و گوشهها از اهمیت ویژه برخوردار است.

- دستگاه برش اولیه: ناصافیهای لبه ورق را حذف میکند تا ورق آماده مرحله بعد شود.

- اتاق پیش گرم: ورقها را به دمای مناسب برای تزریق فوم میرساند. دمای مناسب به چسبندگی بهتر فوم کمک میکند.

- دستگاه تزریق لایه عایق یا فوم: مایع فوم بین دو لایه پوششی تزریق میشود؛ این دستگاه ترکیب شیمیایی، فشار، و دما را کنترل میکند.

- دستگاه پرس: پس از تزریق مایع فوم پلی اورتان، لایهها تحت فشار و دما قرار میگیرند تا ساختار پانل تثبیت شود.

- دستگاه برش ساندویچپانل: در این مرحله پانلها به طول تعیینشده برش خورده و آماده بستهبندی میشوند.

- سیستم خنک کننده: مرحله تثبیت ساختار و کاهش دما تا رسیدن به شرایط مناسب برای بستهبندی.

مراحل تولید ساندویچ پانل در روش ناپیوسته

در روش ناپیوسته، برخلاف روش پیوسته (Continuous) هر پانل بهصورت تکی و در چند مرحله جداگانه تولید میشود. این روش برای تولید ساندویچ پانلهای خاص، ضخیمتر، یا در تیراژ پایینتر کاربرد دارد و کنترل کیفیت در هر مرحله دقیقتر است.

1- آمادهسازی ورقهای فلزی: ورقهای گالوانیزه، آلومینیوم یا آلوزینک در ضخامت مشخص برش داده میشوند. سطح ورقها تمیز و گاهی پرایمر یا پوشش مخصوص زده میشود تا چسبندگی بهتر ایجاد شود.

2- پوشش رنگ و آمادهسازی سطح: در صورت نیاز، سطح ورقها با پوشش رنگی یا لمینیت محافظ آماده میشود. سپس ورقها به ایستگاه بعد منتقل میگردند تا لایه فوم روی آنها تزریق شود.

3-آمادهسازی قالب (Mold Preparation): در این روش، هر پانل داخل قالب مخصوص ساخته میشود. قالب معمولاً از دو قسمت تشکیل شده است. بخش زیرین برای ورق زیر پانل و بخش بالایی برای ورق رویی پانل.

4- تزریق فوم پلییورتان (PU) یا پلیایزوسیانورات (PIR): ترکیب دو ماده اصلی (پلیال و ایزوسیانات) توسط دستگاه تزریق، داخل قالب بین دو ورق اسپری یا ریخته میشود. این فوم در دمای مشخص واکنش داده و منبسط میشود تا فضای بین ورقها را کاملاً پر کند.

5- اعمال فشار و عملآوری (Curing): پس از تزریق، قالب بسته و تحت فشار قرار میگیرد تا فوم بهصورت یکنواخت پخش شود. پانل معمولاً برای مدتی بین 15 تا 30 دقیقه درون قالب باقی میماند تا فوم کاملاً پخته و سفت شود.

6-باز کردن قالب و خروج پانل: بعد از تولید کامل، قالب باز شده و پانل آماده از آن خارج میشود. پانل خارجشده دارای سطح صاف، ضخامت یکنواخت و چسبندگی کامل بین لایهها است.

7-برش، پرداخت نهایی و کنترل کیفیت: پانلها طبق اندازههای مورد نظر برش داده میشوند. در نهایت کنترل کیفیت شامل بررسی: ضخامت فوم، چسبندگی لایهها، یکنواختی سطح، وزن و دانسیته فوم انجام میشود.

روش ناپیوسته بیشتر برای تولید پانلهای بسیار ضخیم (بیش از ۲۰ سانتیمتر) یا پانلهای با جنس یا طرح خاص (مثل پانل خمیده یا پانل با ورق استیل) استفاده میشود.

تفاوت تولید ساندویچ پانل در روش پیوسته و ناپیوسته

تا اینجا به شباهتها و مراحل کلی دو روش پرداختیم؛ در این بخش، تفاوت اصلی آنها را بهصورت فنی بررسی میکنیم:

- سرعت تولید: در روش پیوسته، بهدلیل جریان مداوم ماشینآلات، سرعت تولید بسیار بالاتر است؛ در روش ناپیوسته، توقفها و انتقالها به شکل دستی انجام شده و سرعت پایینتر است.

- کیفیت و یکنواختی: روش پیوسته به دلیل خودکار بودن مراحل زیادی از فرآیند، کیفیت یکنواخت بالاتر و خطای انسانی کمتری دارد. برش، ضخامت فوم، ابعاد پانل در این روش استانداردتر هستند.

- انعطافپذیری در سفارشات ویژه: روش ناپیوسته، برای سفارشات خاص، پانلهای با فرم متفاوت یا پروژههای تیراژ کم مناسبتر است، چون تجهیزات اتصال و پرس معمولا انعطاف بیشتری دارند.

- هزینه سرمایهگذاری اولیه: خط پیوسته نیاز به ماشینآلات بزرگتر و سرمایه بیشتری دارد؛ خط ناپیوسته ممکن است برای تولیدکنندگان نوپا یا سفارشهای خاص اقتصادیتر باشد.

- کنترل کیفیت: اگر چه روش ناپیوسته امکان بررسی بیشتر محصول در مرحله به مرحله را دارد، اما کنترل کامل کیفیت و یکنواختی در روش پیوسته آسانتر انجام میشود.

جدول مقایسه تفاوت روش ناپیوسته با پیوسته

| ویژگی | روش ناپیوسته | روش پیوسته |

| نوع تولید | هر پانل جداگانه در قالب | تولید مداوم روی خط رولفرمینگ |

| سرعت تولید | پایینتر | بسیار بالا |

| هزینه راهاندازی | کمتر | بسیار زیاد |

| دقت و انعطاف طراحی | بالا (قابل تنظیم در هر پانل) | محدودتر |

| کاربرد | تولید سفارشی، تیراژ پایین | تولید انبوه صنعتی |

فناوری تولید کانتینیوس با ماشینآلات پیشرفته هنکه آلمان

ماشینآلات تولید فوم پلییورتان و خط تولید ساندویچپانل، از نظر فناوری بسیار پیچیده و حساس هستند. کشورهایی مانند آلمان و ایتالیا پیشگام تولید این تجهیزات هستند و شرکتهایی مانند Hennecke Group خطوط مدرن تولید ساندویچپانلهای PUR/PIR، همراه با سیستمهای کنترل دیجیتال، سرعت تولید بالا، و یکنواختی سلولهای فوم عرضه میکنند

مزایای خط تولید ساندویچ پانل هنکه آلمان در فابیس پانل

در کارخانه فابیس پانل، تولید ساندویچ پانل با استفاده از پیشرفتهترین خط تولید هنکه آلمان (Hennecke) انجام میشود. این فناوری اروپایی با دقت و کنترل کیفیت بسیار بالا، امکان تولید پانلهایی با چسبندگی کامل فوم، آببندی بینقص و سطحی صاف و یکنواخت را فراهم میکند.

- رولفرمینگ آلمانی با آببندی فوقالعاده

در واحد رولفرمینگ، طراحی فاق و زبانه با نهایت دقت انجام میشود.

نتیجه این دقت مهندسی:

- آببندی بسیار باکیفیتتر در پانلهای سقفی

- اتصال محکمتر و بدون درز در پانلهای دیواری

- نصب سریعتر، زیباتر و مقاومتر در پروژههای صنعتی و ساختمانی

- اتاق گرمکن برای کلین شدن سطح ورق و افزایش چسبندگی فوم به ورق

در خط هنکه، پیش از تزریق فوم، ورقها وارد اتاق گرمکن (Pre-heating Room) میشوند تا سطح آنها تمیز، خشک و رسانا شود.

این فرایند باعث میشود چسبندگی فوم پلییورتان یا PIR به ورقهای فلزی به حداکثر برسد و هیچگونه حفره یا جدایش بین لایهها ایجاد نشود. در نتیجه، استحکام و دوام طولانیمدت پانلها در شرایط مختلف آبوهوایی افزایش مییابد.

- بلندترین طول پرس (۴۰ متر) برای فرآوری کامل فوم و جلو گیری از اعوجاج

خط تولید هنکه دارای پرس ۴۰ متری است که بلندترین طول پرس در میان خطوط تولید ایرانی بهشمار میرود. این ویژگی سبب میشود:

- فوم در طول بیشتری عملآوری (Curing) شود.

- ساختار داخلی پانل کاملاً یکنواخت باشد.

- از اعوجاج و تابیدگی در پانلهایی با طول بلند جلوگیری شود

به همین دلیل پانلهای تولیدشده از نظر پایداری ابعادی و استحکام فوم، بالاترین کیفیت را در بازار دارند.

- سیستم کاتینگ اتوماتیک و با دقت بالا

در انتهای خط هنکه، سیستم برش اتوماتیک (Automatic Cutting) نصب شده است که ابعاد پانلها را با دقت بسیار بالا تنظیم میکند.

این فناوری سبب میشود:

- طول و زاویه پانلها دقیق و یکسان باشد

- سرعت تولید افزایش یابد

- خطای انسانی و پرت مواد به حداقل برسد

جمعبندی مزایای خط تولید هنکه آلمان در فابیس پانل

| ویژگی | توضیح فنی | نتیجه نهایی |

| اتاق گرمکن | رسانا شدن سطح ورق و چسبندگی بهتر فوم | استحکام بالا و عدم جدایش لایهها |

| پرس ۴۰ متری | زمان کافی برای پخت کامل فوم | جلوگیری از اعوجاج در پانلهای بلند |

| کاتینگ اتوماتیک | برش دقیق و یکنواخت | سرعت تولید بالا و کاهش پرت |

| رولفرمینگ آلمانی | فاق و زبانه دقیق و بینقص | سرعت تولید بالا و کاهش پرت |

فرآیند تولید ساندویچ پانل در فابیس با بهرهگیری از خط تولید هنکه آلمان

در مجموعه فابیس، تولید ساندویچ پانل با بهرهگیری از خط تولید هنکه آلمان (Hennecke) و مواد اولیه باکیفیت انجام میشود تا محصول نهایی دارای یکنواختی، چسبندگی بالا و طول عمر بسیار زیاد باشد. در ادامه جزییات روش تولید ئر خط تولید پیوسته ساندویچ پانل در کارخانه فابیس را بررسی میکنیم.

آمادهسازی ورق

در اولین مرحله تولید ساندویچ پانل رول ورق مورد نظر بر اساس نیاز و انتخاب مشتری بازشده و در کویل گیر یا ورق گیر قرار میگیرد. این دستگاه کلاف ورق فلزی را باز کرده و به خط فرمدهی یا همان رول فرمینگ میفرستد.

رول فرمینگ ورقها

سپس ورقها وارد دستگاه رولفرمینگ آلمانی میشوند تا پروفیل مورد نظر (ذوزنقهای برای سقف یا صاف و فاقوزبانهای برای دیواره) شکل گیرد. کیفیت نورد و خمکاری در این مرحله اهمیت بالایی دارد؛ چراکه هرگونه نقص در خمکاری موجب ترکخوردگی رنگ، زنگزدگی و کاهش عمر مفید پانل میشود.

فعالسازی سطح ورق (تخلیه الکتریکی یا پلاسما)

ورقهای پوششی از جنس آلوزینک یا گالوانیزه رنگی ابتدا از دستگاه تخلیه الکتریکی (Corona / Plasma Treatment) عبور میکنند تا بار سطحی و انرژی چسبندگی آنها افزایش یابد. این مرحله موجب اتصال کامل فوم به ورق و جلوگیری از جداشدگی در طول زمان میشود.

مرحله گرمکن

در این مرحله، ورقها از اتاق گرمکن خط هنکه آلمان عبور داده میشوند تا سطح فلز به دمای ایدهآل برسد. این عملیات باعث میشود فوم تزریقشده بهطور کامل به ورق بچسبد و در طول پرس، پیوستگی ساختاری بهتری ایجاد کند. استفاده از سیستم گرمکن دقیق در فابیس پانل موجب افزایش چسبندگی فوم به ورق و بهبود عملکرد حرارتی محصول نهایی میگردد.

تزریق فوم

در دستگاه تزریق تحت فشار، ترکیب پلیال و ایزوسیانات با نسبت دقیق و در دمای کنترلشده بین دو ورق تزریق میشود.

در این مرحله از تولید ساندویچ پانل پارامترهای حیاتی در این مرحله کنترل دمای ترکیب و سطح ورق، فشار پمپ و سرعت تزریق، یکنواختی سلولهای فوم و زمان گسترش و پخت اولیه اهمیت بالایی دارد. نتیجه، تولید ساندویچ پانلی با چسبندگی بالا، ساختار سلولی متراکم و ضریب انتقال حرارت بسیار پایین است.

فرآوری و پرس

در این روش، پانلها پس از تزریق فوم وارد پرس دوار (Double Belt Press) میشوند. این پرس در خط هنکه با طول ۴۰ متر، بلندترین خط پرس در ایران است که با فراهم کردن امکان پخت کامل فوم از اعوجاج در طولهای بلند جلوگیری میکند..

دمای ثابت و فشار یکنواخت بین دو نوار فولادی باعث میشود ساختار فوم کاملاً پایدار و یکنواخت باشد.

برش اتوماتیک (کاتینگ)

در انتهای خط تولید ساندویچ پانل، پانلها توسط کاتینگ اتوماتیک CNC به طولهای سفارشی بریده میشوند. این سیستم با دقت بالای خود برش با ابعاد دقیق و بدون آسیب به فوم را تضمین میکند.

خنک شدن ورق

در این مرحله پانلهای برش خورده با گذشتن از سیستم کولینگ خنک میشوند تا از به وجود آمدن اعوجاج و خمیدگی پانلها جلوگیری شود.

کنترل کیفیت نهایی

در انتها چسبندگی کامل فوم به ورقها، یکنواختی ضخامت و ساختار سلولی، کیفیت رنگ و سطح ورق و دقت ابعادی و صاف بودن لبهها بررسی شده و کنترل نهایی کار انجام میشود.

بستهبندی و ارسال

در این مرحله از تولید ساندویچ پانل، پانلهای تأییدشده به شکل اصولی بستهبندی شده و بهصورت پالت در انبار ذخیره میشوند. سپس بر اساس سفارش مشتری، بارگیری و به محل پروژههای ساختمانی، صنعتی و سردخانهای ارسال میشود.

در فابیس پانل، ترکیب تجهیزات هنکه آلمان، مواد اولیه مرغوب و تیم متخصص تولید، تضمینکنندهی ارائهی ساندویچ پانلهایی با کیفیتی در سطح جهان است که در پروژههای صنعتی، ساختمانی و سردخانهای مورد اعتماد کارفرمایان قرار گرفتهاند.

اگر شما در پروژه ساختوساز صنعتی، سردخانه، یا مسکونی خود به پانلی با عایق حرارتی بالا، نصب سریع، دوام زیاد و استانداردهای آتشسوزی بالا نیاز دارید و به دنبال خرید مستقیم از تولیدکننده معتبر هستید، هماکنون با تیم فابیس پانل تماس بگیرید تا با دریافت مشاوره تخصصی رایگان محصول مناسب پروژه خود را انتخاب کنید.

برای بازدید از خط تولید ساندویچ پانل های فابیس، دریافت کاتالوگ فنی و ثبت سفارش با ضخامت، رنگ و پوشش دلخواه، همین امروز اقدام کرده و از طریق شماره 02175119 با کارشناسان ما تماس بگیرید نمایید.